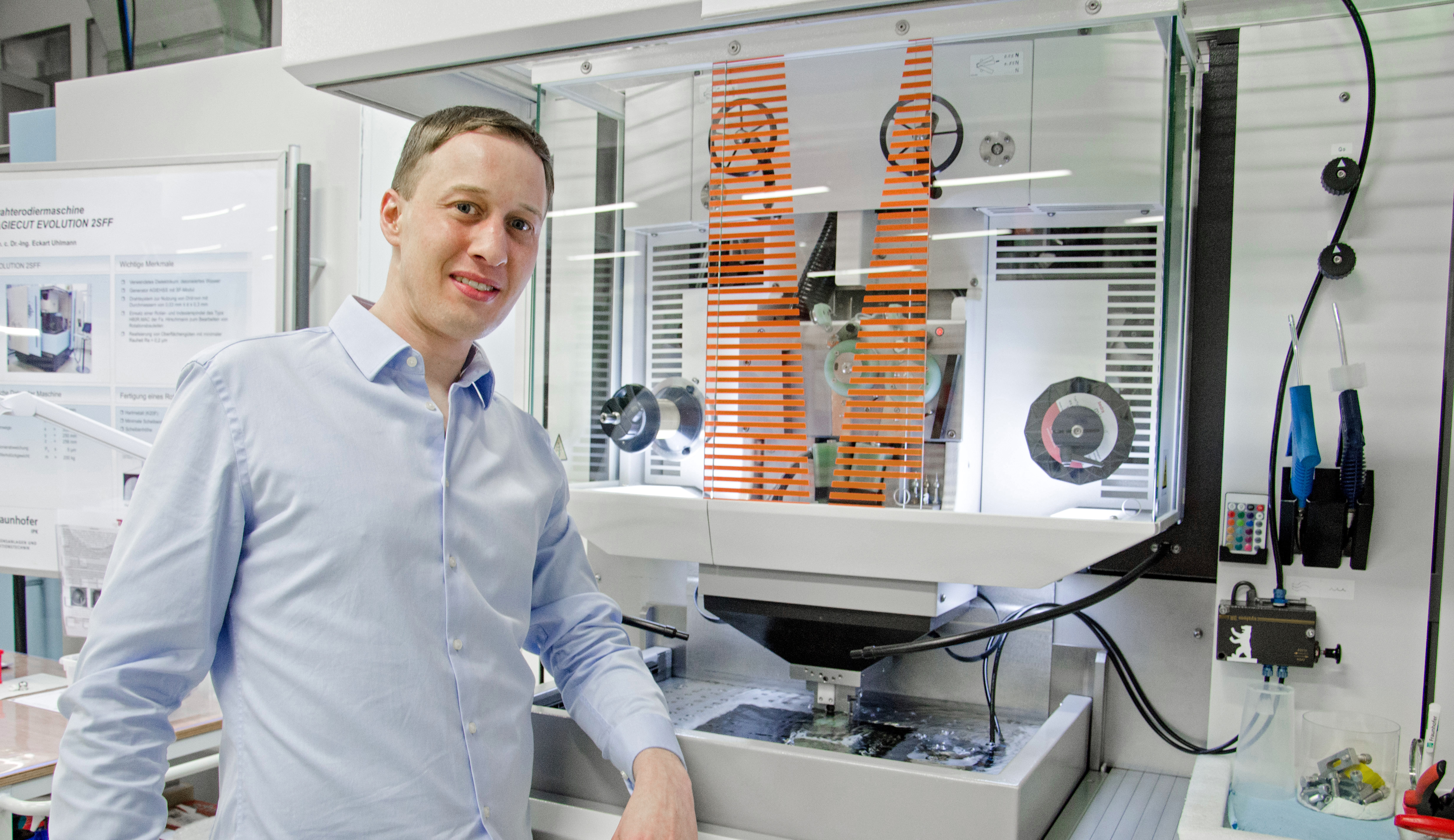

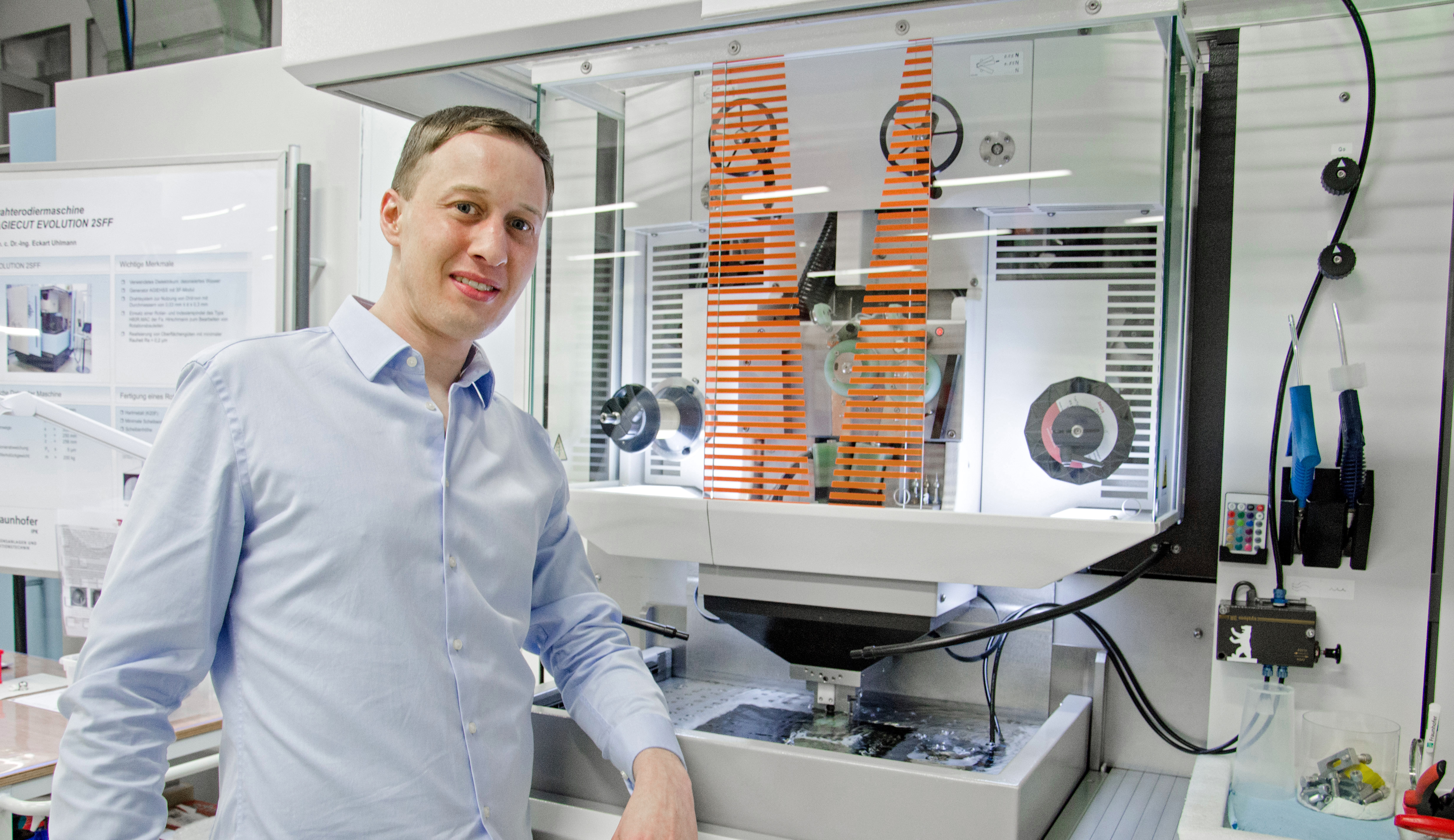

Jederzeit zahlreiche Bälle in der Luft: Julian Börnstein

Das Interesse an komplexen Maschinen und Prozessen führte Julian Börnstein zum Studium der Medizinisch-Physikalischen Technik an die Beuth Hochschule für Technik in Berlin. Komplex wurde dann auch das Arbeitsgebiet, das ihn am Fraunhofer IPK beschäftigt. Was Forschung betrifft, so liegt sein Schwerpunkt auf der Funkenerosion, vor allem der Drahterosion. Dabei arbeitet er mit Kollegen sowohl aus dem Fraunhofer IPK als auch dem IWF der TU Berlin zusammen, wodurch er sowohl bei Grundlagen- ebenso wie bei Industrieprojekten involviert ist. Daneben übernimmt er Aufgaben als Laborverantwortlicher am Anwendungszentrum Mikroproduktionstechnik – AMP des Produktionstechnischen Zentrums (PTZ) Berlin. In dieser Funktion ist er dafür zuständig, Mitarbeiter und Studierende in die Nutzung von Maschinen des Bereichs Funkenerosion einzuweisen. Außerdem betreut er studentische Abschlussarbeiten. Und weil all diese Tätigkeitsfelder noch nicht genug Vielfalt mit sich bringen, ist er zudem für das Fraunhofer IPK als Gefahrstoffbeauftragter tätig. »Bei einem derart breiten Aufgabenspektrum sind Priorisierung und ein zuverlässiges Team unabdingbare Voraussetzungen für erfolgreiche Arbeit«, sagt Julian Börnstein.

In seinen Augen überzeugt das Fraunhofer IPK als Arbeitsort durch die attraktiven Möglichkeiten, die sich insbesondere durch die Vielseitigkeit der Aufgaben sowie die Industrienähe und Anwendungsorientierung der Forschung ergeben. »Das Fraunhofer IPK bietet die Möglichkeit, gleichzeitig derjenige zu sein, der mit den Kunden die Problemstellungen definiert, der sich überlegt, wie die Lösung aussehen kann, der diese umsetzt und an die Kunden übergibt. Das hat man in dem Umfang sonst selten.« Mit dem Ziel, mittelständischen Unternehmen durch den Einsatz einer neuartigen Spülmethode für das funkenerosive Bohren eine deutliche Absatzsteigerung sowie Einsparungen in der Fertigungszeit zu ermöglichen, betreut Julian Börnstein unter anderem das Projekt »InPress4EDM – Inverses Druckspülen in der Funkenerosion«. Die ersten Ergebnisse sind vielversprechend und zeigen, dass die Projektidee tatsächlich funktioniert.

Fraunhofer-Institut für Produktionsanlagen und Konstruktionstechnik

Fraunhofer-Institut für Produktionsanlagen und Konstruktionstechnik